- Bienvenue chez FD Titanium - un fabricant professionnel de tubes en titane en Chine

- Email:[email protected]

Système de tuyauterie d'aéronef

Le système de tuyauterie est la ligne de vie de l'avion ; ses performances affectent directement les performances globales de l'avion. Si l'on compare le moteur au cœur de l'avion, tous les types de tuyauteries sont comme le réseau de vaisseaux sanguins de l'avion, qui fournit en permanence toutes sortes de nutriments à tous les coins de l'avion. La fiabilité et la durabilité du système de tuyauterie sont des facteurs essentiels qui affectent la sécurité des vols, réduisent les coûts de maintenance et répondent aux exigences de navigabilité. Il est donc très important d'améliorer le niveau technique du système de tuyauterie pour améliorer les performances de l'avion.

En tant que matériau structurel léger avancé, l'alliage de titane présente d'excellentes performances globales : faible densité, résistance spécifique élevée, bonne résistance à la fatigue et à l'extension des fissures, excellente résistance à la corrosion, bonnes performances de soudage, etc. C'est pourquoi il trouve une gamme d'applications de plus en plus large dans l'aviation, l'aérospatiale, l'automobile, la construction navale, l'énergie et d'autres industries. Environ 80% de la production de titane est utilisée dans l'aviation et l'aérospatiale. Le développement des tubes en alliage de titane et de la technologie de traitement étant très difficile, et les matériaux en alliage de titane étant coûteux, son application est actuellement limitée à la résistance à la corrosion industrielle et à un éventail relativement large d'applications dans les navires, telles que les installations d'eau de mer, l'énergie nucléaire, les industries salines et alcalines, ainsi que les navires et ainsi de suite. Mais à l'étranger, grâce au développement des tubes en alliage de titane et au soutien du développement d'une technologie d'application mature, les tubes en alliage de titane dans les pays développés, l'aviation, l'aérospatiale et d'autres domaines ont des applications spécifiques, telles que la tuyauterie d'admission d'air des avions étrangers de pointe, la tuyauterie hydraulique, la tuyauterie de carburant, etc. sont largement utilisées. En raison du développement des tubes en alliage de titane en Chine, la technologie de cintrage et d'assemblage des tubes n'est pas encore tout à fait au point, et les tubes en alliage de titane dans les avions civils et militaires n'ont pas encore été largement utilisés. Étant donné que l'application des tubes en alliage de titane implique le développement du tube, le cintrage et le formage, le traitement et la connexion de l'extrémité du tube, etc., cet article résume la situation actuelle et la tendance du développement des tubes en alliage de titane, la technologie de cintrage et de formage des tubes en alliage de titane et la technologie de traitement et de connexion des extrémités des tubes en alliage de titane, analyse l'application des tubes en alliage de titane dans l'aviation chinoise et l'écart entre celle-ci et le niveau avancé dans l'arène internationale et souligne que les tubes en alliage de titane sont largement utilisés dans le système de tuyauterie de l'aviation chinoise. Il souligne également l'application potentielle des tubes en alliage de titane dans le système de tuyauterie des avions chinois afin d'orienter progressivement l'application étendue et mature des tubes en alliage de titane dans les avions chinois de pointe.

développement de tubes en alliage de titane

En ce qui concerne la fabrication de tubes en alliage de titane, les pays du monde entier se sont engagés à améliorer la fiabilité et la flexibilité des tubes en alliage de titane et à élargir les séries de produits. La technologie de fabrication des tubes sans soudure en titane et en alliage de titane dans les pays développés étrangers est relativement mature. Pour les tubes sans soudure en titane et en alliage de titane à faible résistance et à faible alliage, on utilise le processus de recuit sous vide par laminage à froid. La préparation des billettes est principalement utilisée pour le perçage et l'extrusion, ainsi que pour le laminage oblique et le perçage, deux types de processus. La méthode de perçage et d'extrusion consomme beaucoup de métal, les déchets du processus atteignent 10% à 15%, mais l'épaisseur de la paroi de la billette est uniforme ; l'utilisation de la méthode de laminage oblique et de perforation consomme peu de métal, les déchets de processus sont de 11 à 31 tonnes, la déformation par laminage de la température, une large gamme de température de déformation par laminage, la vitesse, la déformation de la route jusqu'à 201 à 901 tonnes, peuvent réduire le nombre de pertes par chauffage et oxydation de l'alliage de titane, améliorer le rendement, mais l'inconvénient est que la tolérance de l'épaisseur de la billette est légèrement plus grande. À l'heure actuelle, la perforation par laminage oblique est la principale méthode de production de tubes sans soudure. Pour les tubes sans soudure en alliage de titane de résistance moyenne et élevée, on utilise la technologie du laminage à chaud, c'est-à-dire l'installation d'un dispositif de chauffage par induction dans le laminoir, le contrôle général de la température de recristallisation étant inférieur à 100 ℃ environ. La technique du laminage à chaud permet de produire des tubes de taille moyenne. Tubes en alliage de titane Gr5 (Ti-6Al-4V). En outre, K. Srinivasan et al. ont étudié la faisabilité de l'extrusion d'aliments commercialement purs. tube en titaneà l'aide d'une filière ouverte. Les résultats ont montré que l'utilisation de l'extrusion inverse à filière ouverte pour fabriquer des tubes en titane pur est de meilleure qualité, consomme moins de lubrifiant et présente une structure de filière plus simple que la méthode d'extrusion pour la fabrication de tubes. Toutefois, cette méthode ne convient que pour la fabrication de raccords relativement courts.

Il y a dix ans, R.W. Schutz de RMI, aux États-Unis, a mis en œuvre un processus TLSL de perforation à chaud pour la production efficace et peu coûteuse de tubes sans soudure Gr5, Gr23, Gr29 et Gr28. Les tubes de titane sans soudure produits, avec des diamètres allant jusqu'à 610 mm, des épaisseurs de paroi allant jusqu'à 26 mm et des longueurs allant jusqu'à 12 m, ont été utilisés avec succès dans les puits de sel géothermiques de l'industrie de l'énergie et dans les forages offshore en eaux profondes pour les tubes de levage, les tuyaux de forage, etc.

L'amélioration des performances et de la capacité de charge des tubes a toujours été un sujet brûlant dans le développement des tubes en titane, et les fabricants mondiaux de tubes en titane continuent d'augmenter les limites de résistance des tubes en alliage de titane. La fabrication de tubes en alliage de titane Gr9 (Ti-3Al-2,5V) d'une qualité supérieure à 860 MPa peut déjà être réalisée de manière fiable par recuit de détente aux États-Unis. Bien qu'une résistance élevée aide à améliorer les capacités de traction et de torsion des tubes en titane, élargissant leur adaptabilité à la traction, à la résistance à la haute pression, à la fatigue des composites, etc., l'augmentation de la résistance conduit également à une réduction de la plasticité et de la ténacité, augmentant la sensibilité aux fissures et augmentant la difficulté du cintrage et du formage de l'extrémité du tube par la suite. Par conséquent, avec l'expansion continue des applications des tubes en titane, en plus de la résistance du matériau, nous devrions accorder plus d'attention à d'autres aspects de la performance des tubes en titane, y compris la plasticité, la ténacité, la durée de vie en fatigue, la microstructure et la performance de soudage, afin de parvenir à une bonne adéquation de la performance globale.

En raison des nombreuses procédures de traitement, des longs cycles de production, de la faible efficacité et du coût élevé des tuyaux sans soudure en titane, leur application est limitée. Les tubes soudés en titane basés sur le laminage de bandes de titane, le processus de soudage, en raison de l'utilisation élevée des matériaux, de l'efficacité élevée de la production, de l'expansion, de la performance de flexion et des tubes sans soudure ne présentent pratiquement aucune différence, de sorte que la quantité de tubes soudés en titane nationaux et étrangers augmente d'année en année.

Actuellement, environ 90% des tubes en titane sont des tubes sans soudure et soudés en titane industriellement pur (Gr1 et Gr2), suivis par des tubes en alliage de titane sans soudure tels que Gr9 (Ti-3Al-2,5V), Gr5 (Ti-6Al-4V), et ⅡT-7M (Ti-2Al-2,5Zr).

Pour la fabrication de tubes sans soudure en alliage de titane à faible résistance et faiblement allié, la Chine adopte également le processus de recuit sous vide par laminage à froid, et la technologie a mûri en Chine. Cependant, en raison des limites de la capacité de déformation à froid des tubes en alliage de titane à moyenne et haute résistance, il est nécessaire d'utiliser la technologie du laminage à chaud. La technologie chinoise de production de tubes en alliage de titane à moyenne et haute résistance par laminage à chaud doit encore mûrir suffisamment. Le développement des tubes à paroi mince en alliage de titane à haute résistance Gr9 (Ti-3Al-2,5V) est encore au stade exploratoire de la production expérimentale.

FD Titanium propose des tubes sans soudure de grade 9 depuis plus de dix ans. Nous avons accumulé beaucoup d'expérience et avons remplacé les matériaux importés.

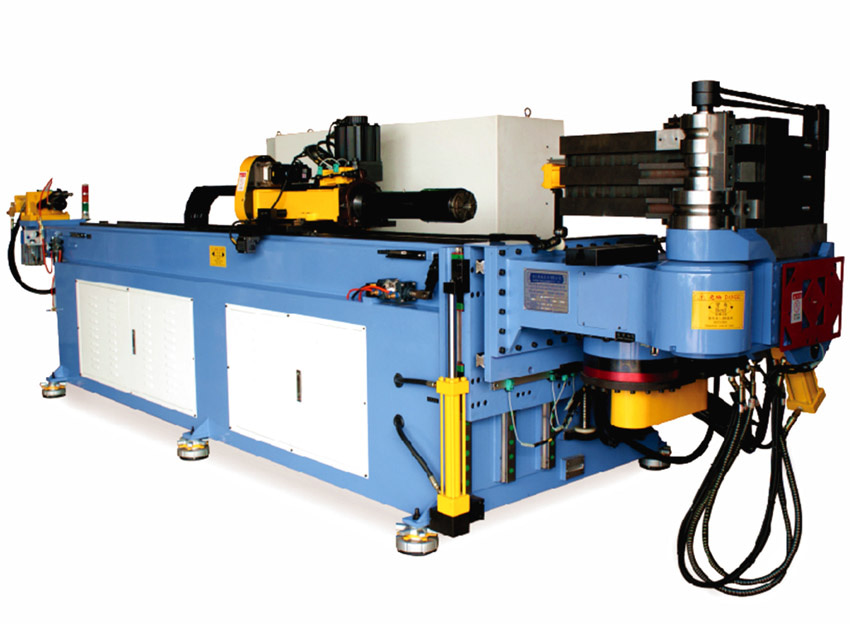

Machines à cintrer et à plier les tubes en alliage de titane

Le processus de cintrage des tubes en alliage de titane, en particulier le processus de cintrage à froid, est un processus très complexe en raison de la performance du tube lui-même, du facteur d'épaisseur de la paroi du tube, du processus de cintrage, de la conception du moule et du niveau de fabrication, et de nombreux autres facteurs.

Étant donné que le formage des alliages de titane à température ambiante est caractérisé par une anisotropie importante, une résistance considérable à la déformation, une faible plasticité, un allongement limité, des difficultés de formage et un rebondissement important, etc., les qualités nationales et étrangères de matériaux de conduits en alliage de titane adaptés au pliage à froid et au formage à température ambiante sont principalement du titane commercialement pur avec une ductilité légèrement meilleure, et du titane α approximatif tel que Ti-3A1-2.5V (Grade 9) et du α+β-titane tel que Ti-6Al-4V ( Grade 5) et d'autres titanes α+β. Certaines personnes à l'étranger pensent que le rapport entre le rayon de courbure et le diamètre du tube est supérieur à 2, et que le diamètre du tube est inférieur à 75 mm (épaisseur de paroi 0,4 mm~0,9 mm) de tubes en titane pur qui peuvent être courbés et formés en douceur à la température ambiante. Dans la plupart des cas, les tubes en alliage de titane doivent être chauffés pour être cintrés ; la température de chauffage de 150 ℃ ~ 260 ℃ est appropriée, car la méthode de chauffage pour le chauffage de l'élément chauffant et les thermocouples contrôlent la température.

Jusqu'à présent, la technologie de cintrage CNC des tubes en alliage de titane est relativement mature et parfaite. Une partie du tube en titane pur utilisant la technologie de cintrage à froid CNC et une partie du tube en alliage de titane utilisant le processus de cintrage à chaud CNC ont été appliquées en grandes quantités dans le fuselage arrière de l'avion pour chaque système de tuyauterie, améliorant ainsi considérablement la manœuvrabilité de l'avion. Sunmoo et al. Tube de grand diamètre en Ti-6Al-4V (62,37 mm x 4,4 mm) pour le cintrage à froid, raccords de tuyauterie à l'intérieur de l'ajout de matériau de remplissage, formant les raccords de tuyauterie rondeur, l'ellipticité est seulement de 1,28. Il n'y a toujours pas de type de matériau de remplissage, de mode de cintrage, de processus de cintrage ou d'autre contenu. Cependant, le type de matériau de remplissage, la méthode de cintrage et le processus de cintrage n'ont pas été rapportés en détail.

Les travaux de cintrage susmentionnés concernent principalement les tubes en alliage de titane à faible et moyenne résistance. Les aspects du travail de cintrage des tubes en alliage de titane à haute résistance n'ont pas encore été rapportés au niveau national. Bien que le tube en titane soumis à des conditions de chauffage produise un allongement significatif, propice au cintrage et au formage, l'expansion du moule, la lubrification du matériau et du moule dans des conditions de chauffage, le refroidissement des composants mécaniques de cintrage et d'autres problèmes limitent le champ d'application du cintrage à chaud des tubes en titane. Par conséquent, le développement d'un formage par pliage à froid précis et efficace des alliages de titane est un problème urgent qui doit être résolu.

Les machines de cintrage par poussée à chauffage par induction domestiques sont plus courantes, principalement pour s'adapter à la construction d'oléoducs domestiques et au développement d'équipements de chauffage et de cintrage par induction à moyenne et haute fréquence, ainsi qu'à la recherche sur les processus. Pour le chauffage et le cintrage des tuyaux en alliage de titane du dispositif de chauffage requis pour les informations nationales, la littérature sur le cintrage à chaud des conduits en alliage de titane a été présentée, et un schéma du dispositif de chauffage a été fourni. Le cintrage CNC ayant une efficacité, une précision et d'autres caractéristiques élevées, les entreprises nationales et étrangères ont tendance à utiliser ce processus de cintrage pour former des raccords de tuyaux en alliage de titane afin d'éviter efficacement les plis, les ruptures, les distorsions de la section transversale et d'autres défauts et d'améliorer la qualité du formage des tubes en titane. Avec la popularisation et l'application progressives des tubes en alliage de titane dans le domaine de l'aviation, et en raison des exigences de haute qualité pour la formation du cintrage aéronautique, on peut prédire qu'ils seront bientôt développés avec des droits de propriété intellectuelle indépendants, par le biais du chauffage du moule par la machine de cintrage.

systèmes de tuyauteries hydrauliques - formage en bout

La tuyauterie hydraulique est une partie de la tuyauterie de l'aéronef qui est soumise à la pression de travail la plus élevée et aux exigences de fiabilité les plus strictes, et le niveau technique du système de tuyauterie de l'aéronef est concentré dans le système de tuyauterie hydraulique. Pour le système hydraulique, dans les mêmes conditions de puissance, plus la pression de travail est élevée, plus la surface inférieure du cylindre et du piston de la pompe nécessaires est petite, et plus le débit de la tuyauterie nécessaire est faible, de sorte que la taille et le poids globaux du système hydraulique seront proportionnellement plus petits et plus légers. Un débit de fluide plus faible réduit également la perte de puissance du flux dans la canalisation. Par conséquent, la recherche continue de systèmes hydrauliques à pression de travail plus élevée et de leurs pièces standard est la nécessité objective du développement de l'industrie aéronautique.

Systèmes de tuyauterie hydraulique aux États-Unis ont commencé à utiliser des systèmes hydrauliques de 28MPa dans les années 1960, mais des systèmes hydrauliques à plus haute pression les ont remplacés depuis. Un système hydraulique de 28MPa est également utilisé depuis longtemps en Russie.

Il existe de nombreux connecteurs de conduits structurels pour le traitement et la connexion des extrémités de conduits d'aéronefs. La structure de connexion évasée est simple et constitue l'une des formes de connexion les plus utilisées et les plus matures ; les avions Su27 sur le système 28MPa utilisent cette forme de structure de connexion. Cependant, sa surface d'étanchéité est importante et le processus de production des erreurs de forme et de rugosité de surface causées par l'écart est complexe à éliminer, de sorte que l'étanchéité est médiocre et qu'elle ne peut pas s'auto-verrouiller, ce qui nécessite un verrouillage par fusible. Il faut environ 10 minutes pour faire jouer le fusible au point de connexion d'une fusée, ce qui est très gênant pour la maintenance sur le terrain et a un impact sur la fréquentation de l'aéronef. Pour résoudre fondamentalement le problème d'étanchéité de la connexion évasée, les pays développés de l'industrie aéronautique mondiale ont mené des recherches dans ce domaine, et il existe aujourd'hui une variété de performances d'étanchéité qui sont bien meilleures que la structure de la forme de connexion évasée. Par exemple, le type de ferrule sans raccord évasé, le type d'extrusion sans raccord évasé et le raccord à lèvre. En outre, le formage par laminage du diamètre intérieur est une méthode de formage de précision pour les raccordements de conduits sans évasement, qui présente de nombreux avantages incomparables par rapport à d'autres procédés de formage. La technologie de profilage des tubes en alliage de titane est une technologie avancée de connexion des tubes qui répond aux normes de haute performance des avions modernes, telles que la réduction du poids et la haute manœuvrabilité. Par rapport à la forme traditionnelle de soudage des raccords de tuyauterie en alliage de titane, elle présente les avantages d'un faible coût de fabrication, d'une grande efficacité de production, d'une facilité d'utilisation, d'une connexion fiable, d'un test pratique, etc. À l'heure actuelle, les pays étrangers ont franchi le cap de la technologie de profilage du diamètre intérieur des raccords de tuyauterie en alliage de titane. Aux États-Unis, au cours des dernières décennies, le développement de la technologie de profilage des raccords de tuyauterie en alliage de titane de diamètre intérieur a entièrement réalisé le contrôle automatique par ordinateur, le profilage de pièces de haute précision dans les avions F15, F16, F76 et autres a été largement utilisé, et la technologie de profilage des raccords de tuyauterie en alliage de titane à haute température est en cours d'exécution, et le domaine de l'aérospatiale et des moteurs d'avion s'étend progressivement. Expansion du domaine aérospatial. La Russie possède également un niveau élevé de recherche dans ce domaine ; les raccords de tuyauterie en alliage de titane à diamètre intérieur formé par laminage ont été largement utilisés dans de nombreux types d'aéronefs et dans l'équipement de moulage spécial correspondant.

En ce qui concerne l'utilisation de méthodes mécaniques pour raccorder les raccords, la recherche nationale se limite principalement à l'alliage d'aluminium, à l'acier inoxydable et à d'autres matériaux de formage par extrusion, et s'intéresse moins aux matériaux en alliage de titane. En ce qui concerne le système hydraulique des pipelines d'aéronefs, l'augmentation de la pression de service entraînera inévitablement des problèmes de résistance des matériaux des conduits et des connecteurs, ainsi que des problèmes d'étanchéité structurelle des connecteurs. En termes de performance, toutes les formes de connexion sans évasement sont meilleures que les formes de connexion avec évasement. Par conséquent, le développement et l'adoption de formes de connexion sans évasement constituent la tendance du développement de la connexion des pipelines d'aviation.

Matériau idéal pour les systèmes de tuyauterie hydraulique des avions

Afin d'améliorer les performances de vol globales de l'avion, de répondre aux exigences de légèreté relative, de longue durée de vie, de bonne manœuvrabilité, etc., la pression de travail du système de tuyauterie des gros avions de passagers et des avions de chasse sera progressivement augmentée, et une variété de tubes en alliage de titane avec d'excellentes performances globales sera progressivement largement utilisée. En raison de l'importance du système de tuyauterie hydraulique dans le système de tuyauterie de l'avion, il est possible d'appliquer des tubes en alliage de titane au système de tuyauterie hydraulique du nouvel avion. Du point de vue de la résistance spécifique, de la rigidité, de la résistance à la corrosion, de la capacité de moulage par flexion à froid et de la maturité du matériau, l'utilisation de tubes en alliage de titane Ti-3Al-2,5V est actuellement un choix idéal.

Alliage de titane Ti-3Al-2,5V est un alliage de titane quasi-alpha à faible équivalence en aluminium, issu de l'alliage Ti-6Al-4V. Il a été développé pour les applications de tubes usinables à froid avec de bonnes propriétés de formage à froid et de soudage, permettant la fabrication d'une large gamme de tubes sans soudure, de tubes soudés et de structures en nid d'abeille, et une bonne adéquation entre la résistance et la plasticité peut être obtenue par traitement thermique. La résistance de l'alliage à température ambiante est supérieure de 20% à 50% à celle du titane industriellement pur. Il est insensible à l'écaillage et présente une bonne résistance à la corrosion dans de nombreux milieux. Il convient donc à la fabrication de conduits dans divers aéronefs.

En raison de la faible densité de l'alliage de titane Ti-3Al-2,5V, il est possible de réduire efficacement le poids par rapport aux tubes en acier inoxydable. De plus, ses bonnes performances en matière de soudage facilitent la connexion des extrémités des tubes, et son excellente adéquation avec la résistance et la rigidité de la structure composite permet d'obtenir un effet parfait de réduction du poids. Par conséquent, le Ti-3Al-2,5V est idéal pour la fabrication de conduits légers résistants à la haute pression pour les aéronefs de pointe. L'alliage convient à la fabrication de composants tels que les réservoirs et les conduits de stockage du propergol des avions et des moteurs de fusée, avec une température de fonctionnement maximale de 290°C.

Ces dernières années, le développement des matériaux en alliage de titane se poursuit dans le sens d'une haute performance, d'une fonctionnalisation et d'un faible coût. Dans cette optique, la tendance du développement de la fabrication de tubes en alliage de titane est, d'une part, de réduire le coût des matières premières, c'est-à-dire que le développement ne contient pas ou moins d'éléments de métaux précieux, au lieu d'ajouter du fer, de l'oxygène, de l'azote et d'autres éléments peu coûteux de l'alliage, ou le développement d'un nouveau processus de production d'éponges de titane à faible coût. D'autre part, divers procédés permettent de réduire les coûts de fabrication des tubes en alliage de titane, comme la mise au point de tubes en alliage de titane déformables à froid à faible coût et l'élargissement du champ d'application des tubes en alliage de titane dans l'aéronautique. Afin d'améliorer les performances globales de l'avion, la réduction du poids, l'économie d'énergie et la réduction de la consommation, les systèmes hydrauliques des avions étrangers sont aujourd'hui couramment utilisés dans des systèmes de 28MPa et ont progressivement commencé à adopter une pression de système plus élevée. Pour le système de tuyauterie hydraulique à haute pression soutenant la technologie de moulage et de connexion, le cintrage CNC du tube en alliage de titane et le laminage I.D. sans processus de connexion évasée ont été plus mûrs et plus parfaits et continueront à devenir le développement futur et l'application universelle de la technologie et de la technologie.

Si vous avez des questions sur le titane, laissez-nous un message, nous vous répondrons rapidement.

Recherche dans le site

Nos produits

Étiquette chaude

© 2025. Tous droits réservés. Zhangjiagang FD Titanium Industries Co.,LTD